Skomielna Biała

Nazwa zadania:

„Budowa drogi ekspresowej S-7 Kraków – Rabka Zdrój

na odcinku Lubień - Rabka Zdrój – obiekt 21”

Generalny wykonawca:

Salini Impregilo Polska

Podwykonawca:

PORR Polska Infrastructure S.A.

Zakres zadania:

Konstrukcje podstaw, podpór oraz elementów startowych obiektu 21,

Konstrukcje podstaw, podpór oraz elementów startowych obiektu 21,

z wyłączeniem wahadeł i wózków.

Parametry techniczne:

Obiekt nr 21 – długości ok. 992m,

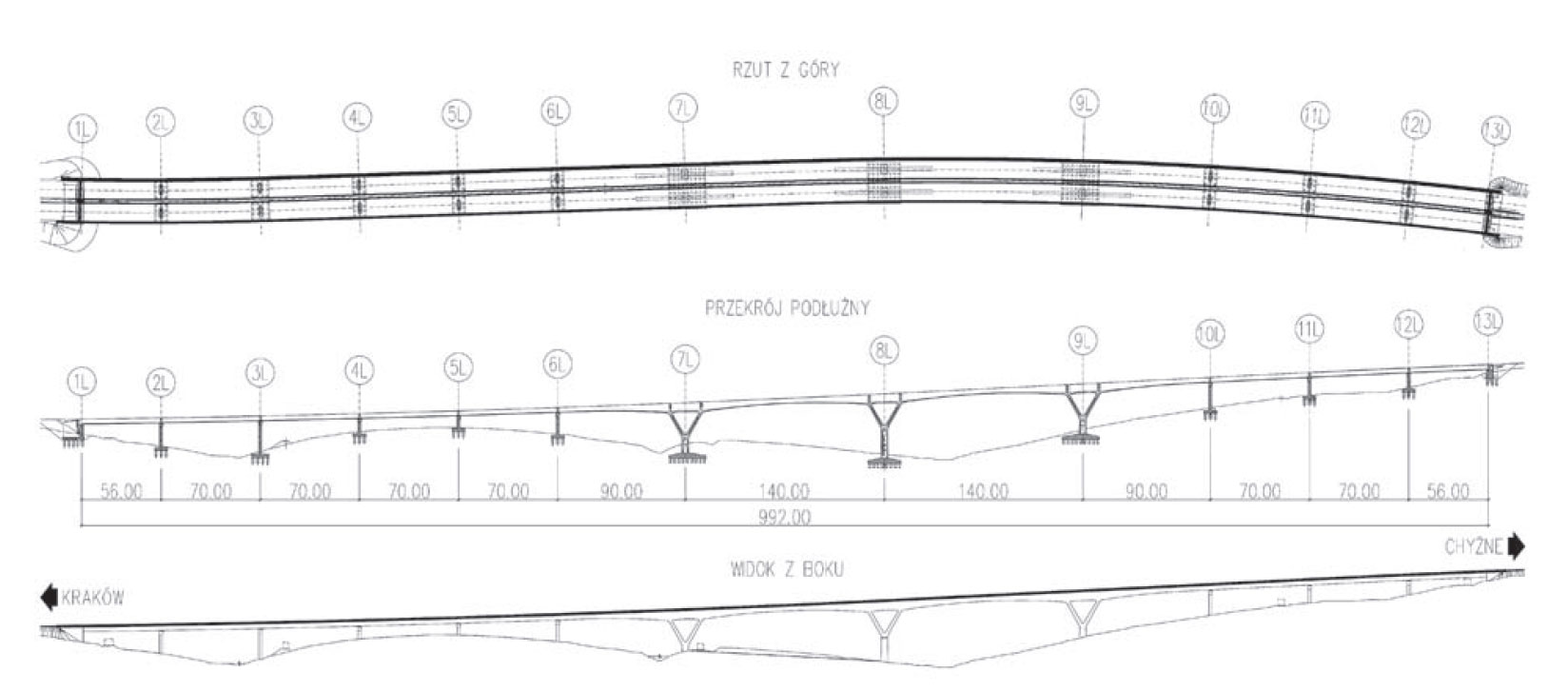

Ustrój nośny wiaduktu został zaprojektowany jako dwunastoprzęsłowa belka ciągła o przekroju skrzynkowym. Długość teoretyczna obiektu wynosi 992 m. Do podparcia płyty zaprojektowane dwa rodzaje filarów. Przęsła o stałej wysokości przekroju oparto na filarach o przekrojach prostokątnych z zaokrąglonymi krótszymi bokami. Najdłuższe przęsła o rozpiętościach teoretycznych 90 oraz 120 m i zmiennej wysokości z zakresu od 3,50 do 6,70 m zostały oparte na filarach w kształcie litery Y. Wysokość najwyższego filara bez ustroju nośnego wynosi 43 m.

Opis odcinka drogi ekspresowej S7

Nowo budowany fragment drogi ekspresowej S7 ma swój początek na obrzeżach miejscowości Lubień i jest kontynuacją otwartego w latach 2008-2009 odcinka Myślenice – Pcim – Lubień. Przebieg drogi skierowano na zachodnią część korytarza istniejącej drogi krajowej nr 7 wzdłuż miejscowości Lubieni, Krzeczów, by następnie przejść dwukomorowym tunelem pod górą Luboń Mały. Od południowego portalu tunelu droga biegnie po zachodniej stronie miejscowości Skomielna i w rejonie wiaduktu kolejowego w Chabówce łączy się z istniejącą drogą krajową nr 47. Całkowita długość nowego odcinka drogi S7 wraz z włączeniem w istniejącą drogę krajową nr 47 wynosi ok. 17 km. Ze względu na jej górski charakter oraz wymaganą prędkość projektową 100 km/h pod całym układem drogowym zaprojektowano aż 39 obiektów mostowych, z czego 11 ma długość ponad 300 m. Łącznie prawie 40% długości trasy przebiega w ciągu estakad i tunelu. Większość długich estakad zaprojektowano jako wieloprzęsłowe obiekty sprężone o przekroju skrzynkowym lub belkowym stałej wysokości i rozpiętości przęseł około 50-70 m. Konstrukcja obiektu nr 21 ze względu na długość, rozpiętość przęseł oraz wysokość nad terenem odbiega od „typowych” estakad i zostanie dokładniej omówiona w dalszej części artykułu. Najdłuższym, bo ponad 2-kilometrowym obiektem inżynierskim jest dwukomorowy tunel drogowy, który z wyjątkiem krótkich odcinków przyportalowych wykonywany jest metodą górniczą.

Ogólny opis obiektu.

Obiekt nr 21 zaprojektowano w postaci ustroju ramowo- -belkowego. Konstrukcję niosącą stanowi dwunastoprzęsłowa belka ciągła o konstrukcji żelbetowej – sprężonej. W czterech najdłuższych przęsłach przekrój ma zmienną wysokość. Przewidziano oddzielone konstrukcje pod każdą jezdnię drogi ekspresowej. Przyczółki mają formę masywnych, żelbetowych ścian czołowych i bocznych, utrzymujących skarpy nasypu drogowego i stożki przyczółkowe. Trzy filary najdłuższych przęseł zaprojektowano w postaci ram o kształcie litery Y, zamocowanych na sztywno w konstrukcji niosącej, pozostałe filary mają formę ścian o zaokrąglonym przekroju prostokątnym, na których ustrój opiera się za pośrednictwem łożysk. Obiekt posadowiono w sposób pośredni za pomocą pali wielkośrednicowych o średnicy 1,50 m. Trasa drogi ekspresowej S7 w obrębie obiektu przebiega w łuku o promieniu 2800 m, następnie na prostej i w łuku o promieniu 3310 m. Ponadto obiekt zlokalizowany jest na zmiennym pochyleniu niwelety wynoszącym do 5%. Powyższy skomplikowany układ geometryczny trasy wraz z wysoko wyniesioną ponad poziom terenu niweletą stanowił jedną z kluczowych trudności w odpowiednim ukształtowaniu geometrycznym obiektu. Nie bez znaczenia przy projektowaniu wiaduktu o długości prawie 1 km ukształtowanego częściowo w maksymalnym spadku podłużnym było również zagadnienie przeniesienia na podłoże sił poziomych. Biorąc powyższe pod uwagę, zdecydowano się na zastosowanie podpór o dużej smukłości, a jednocześnie sztywno połączonych z ustrojem nośnym.

Podstawowe parametry geometryczne obiektu:

- rozpiętości teoretyczne przęseł obiektu (mierzone wzdłuż osi drogi ekspresowej) wynoszą: Lt = 56,00 + 4 x 70,00 + 90,00 + 2 x 140,00 + 90,00 + 2 x 70,00 + 56,00 = 992,00 m,

- długość całkowita (pomiędzy końcami skrzydeł): LC = 1 023,67 m,

- szerokość całkowita: 15,40 m + 1,80 m + 14,60 m = 31,80 m,

- wysokość podpór Y: od 32 m do 43,20 m,

- wysokość podpór ścianowych: od 10,35 m do 25,30 m.

Rozwiązania konstrukcyjne.

Posadowienie obiektu.

W rejonie obiektu podłoże gruntowe budują utwory czwartorzędowe o miąższości od 2 do 4 m, a poniżej – trzeciorzędowe warstwy łupków i piaskowców. Grunty górnych warstw trzeciorzędowych zostały w dokumentacji geologicznej sklasyfikowane jako umiarkowanie dobre i słabe, nadające się do posadowienia bezpośredniego. Dopuszczalny nacisk na podstawę fundamentu został określony na 350 kN/m2, co skutkowało bardzo dużymi rozmiarami ław fundamentowych oraz ryzykiem nierównomiernych osiadań – było to niedopuszczalne dla obiektu budowanego metodą betonowania wspornikowego i uniemożliwiało zaprojektowanie ustroju o konstrukcji ramowej. Ponadto dokumentacja geologiczna wskazywała na ryzyko przypowierzchniowych ruchów masowych o miąższości około 2-3 m, co dla fundamentów bezpośrednich okazało się zbyt dużym obciążeniem. Ostatecznie posadowiono obiekty na wielkośrednicowych palach wierconych opartych na warstwach skały twardej w postaci piaskowca. Próbne obciążenie pali potwierdziło słuszność założeń projektowych. Uzyskane osiadania o wielkości 2-3 mm dały gwarancję pracy ustroju ramowego zgodnego z modelem obliczeniowym.

Podpory.

Zaprojektowano dwa typy filarów, na których opiera się konstrukcja niosąca. Przęsła o stałej wysokości opierają się za pomocą łożysk na ścianowych filarach o przekroju prostokątnym, zaokrąglonym na końcach. W górnej części te filary mają wyszerzenie, dzięki któremu uzyskano miejsce na ustawienie dźwigników dla podnoszenia konstrukcji. Ponadto w wyszerzonej części filara wykształcono wnękę umożliwiającą inspekcję górnej części. Dostęp do niej odbywa się z konstrukcji niosącej przez wykształcony w płycie dolnej właz. Przęsła o zmiennej wysokości konstrukcji niosącej opierają się na filarach w kształcie litery Y. Pochyłe ramiona filara są połączone monolitycznie Fot. 9. Betonowanie nawisowe na filarach Y z konstrukcją niosącą i mają przekrój dwuteowy. Trzony filara Y mają przekrój skrzynkowy, prostokątny z możliwością inspekcji ich wnętrza. Przyczółki obiektu zaprojektowano w postaci układu masywnych ścian czołowych i bocznych. Ponadto na końcach ścian bocznych przewidziano podwieszone skrzydełka. Zaprojektowano oddzielne konstrukcje przyczółka pod każdą jezdnię oddylatowane od siebie w pasie dzielącym. Zaprojektowano przyczółek w układzie zamkniętym, tzn. dojście do ławy podłożyskowej jest możliwe tylko przez wejście i schody w korpusie ściany czołowej przyczółka, natomiast sama ława od strony konstrukcji niosącej jest zasłonięta ściankami maskującymi.

Ustrój niosący.

Ustrój niosący obiektu pod każdą jezdnię stanowi dwunastoprzęsłowa belka ciągła. Zaprojektowano dźwigary przęseł o przekroju skrzynkowym. W rejonie podpór Y przekrój skrzynkowy zmienia swoją wysokość w zakresie od 3,50 m do 6,70 m nad ramieniem podpory Y. Na pozostałych odcinkach wysokość jest stała i wynosi 3,50 m. Płyta górna przekroju skrzynkowego ma zmienną grubość od 25 do 80 cm. Środniki mają grubość 60 cm, która w rejonie podpór Y zwiększa się do 70 cm. Grubość płyty dolnej dla przekroju o stałej wysokości wynosi od 30 do 60 cm, natomiast dla przekroju o zmiennej wysokości grubość płyty dolnej zmienia się również w kierunku podłużnym i nad podporami Y osiąga zakres od 105 do 135 cm. Ustrój jest sprężany zarówno za pomocą kabli wewnętrznych, jak i zewnętrznych, stąd ustrój niosący wyposażony jest w bosaże do zakotwień kabli sprężenia wewnętrznego oraz dewiatory do ustalenia kierunku przebiegu kabli sprężenia zewnętrznego. Nad podporami wykształcono poprzecznice, które oprócz przekazywania obciążenia na filary służą do kotwienia i prowadzenia kabli zewnętrznych. Obiekt zaprojektowano na klasę obciążenia A wg PN-85/S-10030 Obiekty mostowe. Obciążenia oraz na obciążenie pojazdem specjalnym klasy 150 wg umowy standaryzacyjnej NATO (Stanag 2021) z betonu klasy C50/60.

Technologia budowy i jej przebieg.

Ze względu na specyfikę obiektu na etapie projektowania przyjęto szereg założeń związanych z technologią wznoszenia obiektu, które dotyczyły zarówno wykonania podpór, jak i konstrukcji niosącej. Na etapie budowy wykonawca nie wprowadził w tym zakresie zmian i realizował obiekt zgodnie z założeniami projektanta. Ze względu na znaczną wysokość filary betonowane były w szalunkach ślizgowych. W celu zapewnienia stateczności odchylonych ramion filara na etapie projektu przewidziano dwa rzędy ściągów, które zmniejszały obciążenie ramion filara w czasie ich betonowania. Ściągi były wstępnie naciągane w celu redukcji sił działających na ramię filara oraz kształtowania zakładanej geometrii filara. Na tak przygotowanych filarach Y ustawiano deskowanie segmentu startowego konstrukcji niosącej oraz przeprowadzano kilkuetapowe betonowanie. W projekcie przewidziano wykonanie przęseł konstrukcji o zmiennej wysokości metodą betonowania nawisowego, a pozostałe przęsła – w technologii „przęsło po przęśle”. W czasie wykonywania konstrukcji metodą betonowania nawisowego zapewniono stateczność filarów „Y” przy pomocy tymczasowych odciągów kotwionych w podłożu. Betonowanie konstrukcji nie odbywało się symetrycznie, ale z wyprzedzeniem jednego segmentu od strony przeciwległej do odciągu. Dzięki temu uniknięto rozwiązań z wysokimi podporami tymczasowymi oraz uzyskano dodatkowo możliwość regulacji położenia konstrukcji i sił w filarze w momencie zwierania konstrukcji. Prace przy obiekcie rozpoczęto w sierpniu 2016 r. Około rok później rozpoczęto przygotowania do wykonania konstrukcji w technologii nawisowej. W sierpniu 2018 r. konstrukcja wschodniej jezdni została uciąglona. Całość konstrukcji niosącej ukończono w styczniu 2019 r. W maju 2019 r. obydwie jezdnie obiektu poddano próbnemu obciążeniu. Do badania użyto 8 samochodów ciężarowych o masie 32 tony każdy. Zastosowano 16 schematów ustawień samochodów o ciężarze 256 ton w poszczególnych przęsłach. Sprawdzono ugięcia przęseł oraz osiadania podpór obiektu. Maksymalne ugięcie konstrukcji nośnej w największym przęśle o rozpiętości 140 m wyniosło 13 mm, co stanowiło ok. 80% wartości obliczeniowej. Wszystkie wyniki badań były pozytywne. We wrześniu 2019 r. obiekt oddano do użytkowania. Ze względu na skomplikowaną geometrię obiektu, jego wysokość oraz konieczność łączenia kilku technologii budowa była bardzo trudnym przedsięwzięciem. Pomimo tego należy podkreślić, że przebiegła bardzo sprawnie i bez większych kłopotów. Z punktu widzenia projektanta największym problemem okazało się ustalenie wspólnie z autorem projektu technologicznego warunków dla uciąglenia poszczególnych sekcji konstrukcji. Dla dwóch jezdni łącznie należało wykonać 8 zworników. Każdy z nich był betonowany w innych warunkach pogodowych i przy innej temperaturze zewnętrznej. Ze względu na ramowy schemat statyczny miało to duży wpływ na układ sił wewnętrznych w filarach „Y”. Ponieważ wyraźny wpływ na zachowanie się konstrukcji miał moment zwolnienia odciągów filarów, wykorzystano to w celu odpowiedniego kształtowania momentów zginających w trzonach filarów „Y”. Ostatecznie należało dokonać korekt w stosunku do projektu w kolejności wykonywania zworników, a także zwolnienia odciągów filarów.

Podsumowanie i wnioski.

Budowa długich obiektów mostowych z niweletą poprowadzoną wysoko nad istniejącym terenem jest trudnym zadaniem budowlanym i wiąże się z koniecznością rozwiązania wielu problemów projektowych, technologicznych i organizacyjnych. Wiadukt nr 21 na budowanym górskim odcinku „zakopianki” jest przykładem właściwego połączenia wielu aspektów związanych z projektowaniem, wykonawstwem i nadzorem inwestycji dla takiego obiektu. Dzięki właściwemu doborowi technologii udało się wybudować wiadukt bez większych trudności wykonawczych i w zakładanym terminie. Zaprojektowany przez polskich projektantów wiadukt był dużym wyzwaniem inżynierskim w czasie projektowania. Końcowy efekt stanowi obiekt o ciekawej architekturze, dobrze wpisany w otaczający teren i wzbudzający zainteresowanie osób oglądających go ze „starej” drogi krajowej nr 7. Powstanie obiektu o takiej konstrukcji nie byłoby możliwe w kontrakcie prowadzonym według formuły „projektuj i buduj”. Mając na uwadze postęp polskiego mostownictwa, inwestorzy powinni brać pod uwagę możliwość prowadzenia części inwestycji według innych zasad. Projektując trasy drogowe w trudnym terenie górskim, należy zwrócić uwagę na przebieg trasy i niwelety w rejonie długich obiektów mostowych, aby zmniejszyć liczbę utrudnień geometrycznych i umożliwić stosowanie różnych technologii ich budowy.

Można powiedzieć, że prawie kilometrowa estakada, wybudowana w ciągu drogi ekspresowej S7 Skomielna Biała – Rabka-Zdrój, jest jedną z wizytówek zrealizowanego odcinka ze względu na imponujące rozmiary. Długość obiektu wynosi blisko kilometr, a przez znaczny spadek podłużny jezdni różnica wysokości pomiędzy dylatacjami wynosi ok. 40 m. Estakada ma trzy charakterystyczne podpory w kształcie litery Y. Najwyższy z filarów ma wysokość bliską 50 m. Dwujezdniowa estakada posadowiona jest na 508 palach wielkośrednicowych o średnicy 1,5 m każdy, co było konieczne ze względu na uwarunkowania gruntowe. Ustrój nośny o skrzynkowym przekroju poprzecznym ma wysokość konstrukcyjną wahającą się od 3,5 m do 6,5 m. Cały obiekt składa się z 12 przęseł o długościach od 56 do 140 m, przy czym najdłuższe są przęsła sekcji nawisowej. Aby zminimalizować oddziaływanie obiektu na otoczenie, zastosowano drewniane ochrony przeciwolśnieniowe na krawędziach, umożliwiające tym samym niezakłócony ruch zwierząt pod nim.

Najdłuższym obiektem inżynierskim wybudowanym w ramach realizacji odcinka „nowej zakopianki” jest obiekt oznaczony w dokumentacji technicznej numerem 21. Służy on do przeprowadzenia trasy drogi S7 ponad doliną kilku cieków wodnych wchodzących w skład zlewni Skawy. Dodatkowo rozległa przestrzeń pod obiektem pełni funkcję traktu ekologicznego, gdyż znajduje się tam zinwentaryzowany korytarz migracji dzikich zwierząt, m.in. wilków. Uwarunkowania lokalne (w tym znacznie zróżnicowane ukształtowanie terenu) oraz warunki brzegowe wynikające z przebiegu i geometrii trasy drogi S7 skutkowały zaprojektowaniem i wybudowaniem spektakularnego obiektu o długości blisko 1000 m i jezdni wyniesionej blisko 50 m powyżej istniejącego terenu. Obiekt jest konstrukcją belkowo-ramową. Ustrój niosący stanowi dwunastoprzęsłowa belka ciągła o przekroju skrzynkowym. W czterech najdłuższych przęsłach (90 m + 140 m + 140 m + 90 m) ustrój ma zmienną wysokość. Filary tych przęseł zaprojektowano i wykonano w postaci ram o kształcie „Y” zamocowanych na sztywno w konstrukcji niosącej. Pozostałe przęsła oddziałują za pośrednictwem łożysk na tradycyjne filary. Na każdej z jezdni obiektu umiejscowiono pas awaryjny o szerokości 2,5 m, dwa pasy ruchu po 3,5 m każdy oraz perspektywistycznie rezerwę na trzeci pas ruchu. Realizacja obiektu nr 21 od początku stanowiła dla jego budowniczych wyjątkowe wyzwanie inżynierskie, a roboty budowlane znajdowały się na ścieżce krytycznej harmonogramu robót na powierzonym Salini Impregilo S.p.A odcinku III nowo budowanej „zakopianki”. Stąd też zaangażowany został znaczny, można powiedzieć niestandardowy, potencjał ludzki oraz materiałowo-sprzętowy. Pierwszym wyzwaniem, z jakim musieliśmy się zmierzyć, było wykonanie w bardzo trudnym górskim terenie dróg technologicznych do każdej z trzynastu podpór. Na potrzeby realizacji głębokiego fundamentowania (łącznie ponad 500 szt. pali wielkośrednicowych 1500 mm o długościach 12-25 mb) zaangażowano w szczytowym momencie 6 jednostek sprzętowych. Z uwagi na trudne warunki geologiczne, występowanie w utworach fliszowych skał o dużej twardości były użytkowane wyłącznie maszyny o dużej sprawności i mocy, wyposażone w nowoczesny i specjalistyczny osprzęt. Na potrzeby realizacji wyłącznie tego obiektu konieczne było wyprodukowanie i dostarczenie ponad 60 000 m3 mieszanek betonowych oraz ok. 9000 ton stali zbrojeniowej. Produkcja mieszanek betonowych odbywała się w trzech niezależnych „węzłach betoniarskich”, często 24 h/dobę oraz 7 dni w tygodniu. Wytwórnie te obsługiwały jednocześnie pozostałe, równie spektakularne i skomplikowane obiekty inżynierskie na odcinku. Łączny volumen betonu potrzebnego do budowy wszystkich obiektów realizowanych w ramach odcinka III wynosił ponad 250 000 m3. Przęsła „dojazdowe”, tj. pomiędzy podporami 1-6 oraz 10-13 obiektu, wykonywane były w technologii tradycyjnej: deskowania oparte na rusztowaniach systemowych bądź na rusztowaniach portalowych za pomocą dźwigarów kratownicowych. Natomiast najdłuższe przęsła obiektu realizowane były w technologii betonowania wspornikowego (metoda nawisowa), jednocześnie na każdej z jezdni za pomocą 3 zestawów (par) urządzeń formujących, potocznie nazywanych „travelerami”. Realizacja obiektów mostowych w ramach odcinka III „nowej zakopianki” była bez wątpienia największym wyzwaniem inżynierskim, w jakim dotychczas miałem okazję uczestniczyć. Podejmując wyzwanie cztery lata temu, byłem ugruntowany w przekonaniu, że o mostach i ich wznoszeniu wiem wszystko. Czas pokazał, jak bardzo się myliłem... Myślę, że podobnie jak mnie, udział w tym projekcie wiele osób nauczył pokory wobec konstrukcji inżynierskich i sił natury. Zespół doskonałych i ambitnych współpracowników, sprawdzeni i rzetelni podwykonawcy i dostawcy, konstruktywna współpraca z zamawiającym i nadzorem to filary sukcesu, który wspólnie wypracowaliśmy. Skomplikowane procesy inwestycyjne, aby osiągnąć zakładane cele, muszą być zarządzane „silną ręką”. Praca przy projekcie była pełna emocji, czasem również tych negatywnych. Dziś, z perspektywy czasu, można powiedzieć: „było warto!”.